Im BMW Group Werk Leipzig geht eine Ära zu Ende. Rund achteinhalb Jahre nach dem Start endet die Serienproduktion des BMW i3. Impulsgeber, Innovationstreiber, Wegbereiter für lokal emissionsfreie Fahrfreude: Die Liste der Attribute, die das erste von der BMW Group in Großserie gefertigte Automobil mit rein elektrischem Antrieb seit seinem Debüt im Jahr 2013 begleiten, ist lang. Der BMW i3 (Stromverbrauch kombiniert: 16,3 – 15,3 kWh/ 100 km gemäß WLTP, 13,1 kWh/100 km gemäß NEFZ; CO2-Emissionen: 0 g/km) begann als Exot auf dem damals noch kaum erschlossenen Markt für Elektrofahrzeuge, entwickelte sich schon im Laufe seiner Produktionszeit zu einem Klassiker mit unverwechselbarer Ausstrahlung und geht als Pionier der nachhaltigen Mobilität in die Geschichte des Unternehmens ein.

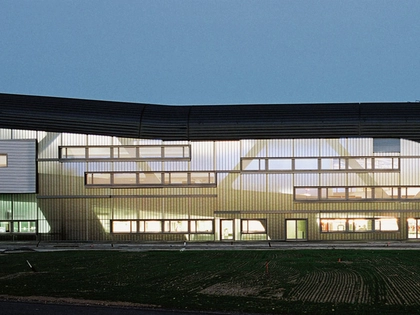

Für das BMW Group Werk Leipzig ist der Abschied vom BMW i3 mit dem Aufbruch in ein neues Kapitel der Elektromobilität verbunden. In einem nahtlosen Übergang werden dort ab sofort zusätzlich zur bereits seit Mai 2021 bestehenden Fertigung von Hochvoltbatterie-Modulen weitere E-Antriebskomponenten hergestellt. Und schon im kommenden Jahr beginnt an gleicher Stelle die Produktion der nächsten Generation des MINI Countryman – unter anderem mit einem vollelektrischen Antrieb. Damit werden die in den zurückliegenden Jahren aufgebauten Kompetenzen der Belegschaft auf dem Gebiet der Elektromobilität konsequent genutzt und weiter vertieft. Gleichzeitig wird das BMW Group Werk Leipzig zum ersten Standort im weltweiten Produktionsnetzwerk des Unternehmens, an dem BMW und MINI Modelle gemeinsam gefertigt werden.

Das finale Jubiläum: 250.000-mal elektrische Fahrfreude made in Leipzig.

Der BMW i3 hat seine Produktionslaufzeit mit einem beeindruckenden Schlussspurt beendet. Erst vor wenigen Tagen wurde in Leipzig das 250.000. Exemplar des kompakten E-Fahrzeugs gefertigt. Der BMW i3 ist damit das weltweit erfolgreichste Elektrofahrzeug im Premium-Kompaktsegment. Und anders als bei einem auslaufenden Modell zu erwarten, ließ seine Popularität mit fortschreitendem Reifegrad nicht nach.

Verkauft wurde der BMW i3 in 74 Ländern rund um die Welt. Auf vielen Märkten erzielte er im Segment der Elektrofahrzeuge einen deutlich höheren Marktanteil als die Marke BMW im Bereich der herkömmlich angetriebenen Automobile. Dabei gelang es auch, zusätzliche Zielgruppen für Premium-Mobilität von BMW zu begeistern. In den Anfangsjahren waren mehr als 80 Prozent aller Käufer eines BMW i3 neue Kunden für die BMW Group.

Der anhaltende Reiz des exklusiv am Standort Leipzig für den gesamten Weltmarkt produzierten BMW i3 liegt auch in einer besonderen Form von Individualität begründet. Seine eigenständige Fahrzeugarchitektur besteht aus einem Drive-Modul als Aluminium-Chassis, das den E-Antrieb, das Fahrwerk und den Hochvoltspeicher trägt, und einer als Life-Modul bezeichneten Fahrgastzelle aus carbonfaserverstärktem Kunststoff (CFK). Dieses von Beginn an für reine E-Mobilität entwickelte Design schuf Freiraum für ein besonders großzügiges Platzangebot im Interieur und eine ebenso hochwertige wie fortschrittliche Gestaltung von Cockpit und Mittelkonsole. Gleiches gilt für das auch im neunten Produktionsjahr noch immer wegweisende Exterieurdesign, das weniger einem Fashion- oder Status-Gedanken, sondern in erster Linie einem technologischen Avantgardismus verpflichtet ist.

Visionärer Technologieträger mit starker Symbolkraft.

Mit diesen Eigenschaften wurde der BMW i3 nicht nur zum Wegbereiter für die Transformation zu einer CO2-freien Mobilität, sondern auch zu einem auf der Straße erlebbaren Beleg für die vielfältigen Innovationsfelder der BMW Group. „Der BMW i3 hat eine ganz starke Symbolkraft“, sagt Oliver Zipse, Vorsitzender des Vorstands der BMW AG und beschreibt die Entwicklung des BMW i3 als Musterbeispiel für den „BMW Weg“, der sich insbesondere durch den Mut auszeichnet, „pionierhaft Themen zu gestalten, etwas anders zu machen und nicht nur dem Mainstream zu folgen.“ Die damit verbundene Haltung habe weiterhin Bestand, so Zipse, denn „auch der BMW iX, der ganz überraschend ist in seinen Fähigkeiten, hat seinen Ursprung in dieser Unternehmenskultur“.

Die an der Produktion des BMW i3 beteiligten Mitarbeiterinnen und Mitarbeiter im BMW Group Werk Leipzig wissen nur allzu gut, was diese Kultur in der Praxis bedeutet. Schließlich war der BMW i3 vom ersten Tag an nicht nur aufgrund seines Antriebs ein visionärer Technologieträger. Mit seiner Life-Drive-Architektur setzte er auch auf dem Gebiet des intelligenten Leichtbaus neue Maßstäbe. In Leipzig wurden innovative und im Automobilbau einzigartige Prozesse für das Formen großformatiger Karosserieteile aus dem besonders leichten Hightech-Material CFK etabliert. Heute verfügt die BMW Group über ein im Automobilbereich einzigartiges Knowhow beim industriellen Einsatz von Carbon im Karosseriebau und von Aluminium in der Konstruktion von Fahrwerkskomponenten.

„Der BMW i3 ist ein echter Vorreiter und der Inbegriff für Pioniergeist“, sagt Milan Nedeljković, Vorstand für Produktion der BMW AG. „Mit ihm wurde das Werk Leipzig zur Geburtsstätte der E-Mobilität bei BMW.“ Mit dem Ausbau der Fertigung von E-Antriebskomponenten bleibe das Werk Leipzig auch in Zukunft „unter Strom“, so Nedeljković. „Es wird zur Drehscheibe für Elektromobilität und versorgt unser Produktionsnetzwerk weltweit mit Komponenten.“

Innovationstreiber für E-Mobilität und vielfacher Award-Gewinner.

Mit seinen modellspezifischen Technologie-Entwicklungen wurde der BMW i3 auch in zahlreichen weiteren Bereichen zum Innovationstreiber für die Marken BMW und MINI. Der 135 kW/184 PS starke Elektromotor des BMW i3s (Stromverbrauch kombiniert: 16,6 – 16,3 kWh/100 km gemäß WLTP, 14,6 – 14,0 kWh/100 km gemäß NEFZ; CO2-Emissionen: 0 g/km) sorgt seit 2020 auch für urbanen Fahrspaß und lokal emissionsfreies Gokart-Feeling im Stil von MINI. Der rein elektrische MINI Cooper SE (Stromverbrauch kombiniert: 17,6 – 15,2 kWh/100 km gemäß WLTP, 16,9 – 14,9 kWh/100 km gemäß NEFZ; CO2-Emissionen: 0 g/km) hat sich seitdem zur beliebtesten Modellvariante der britischen Marke entwickelt.

Die ursprünglich für den BMW i3 entwickelte BMW eDrive Antriebstechnologie wird heute bereits in der fünften Generation produziert. Sie kommt in zahlreichen rein elektrischen und Plug-in-Hybrid-Modellen von BMW und MINI zum Einsatz. Der Hochlauf der Elektromobilität wird auch in den kommenden Jahren weiter forciert. Bis zum Jahr 2030 soll jedes zweite weltweit verkaufte Fahrzeug der BMW Group vollelektrisch angetrieben sein.

Der BMW i3 konnte im Laufe seiner Produktionszeit zahlreiche Auszeichnungen sammeln. In Deutschland erhielt er bereits 2013 das „Grüne Lenkrad“, drei Jahre später folgte das ebenfalls von „Auto Bild“ und „Bild am Sonntag“ vergebene „Goldene Lenkrad“. Weitere nationale und internationale Erfolge bei Jury-Entscheidungen und Publikumsbefragungen würdigten das Design, das Fahrzeugkonzept, die Innenraumgestaltung, die Nachhaltigkeit, die Wertbeständigkeit und die Vernetzungstechnologie des BMW i3. Dazu zählen Klassensiege in den Wettbewerben der Zeitschriften „Auto Zeitung“ und „auto, motor und sport“, Auszeichnungen als „UK Car of the Year“, „Green Car of the Year“, „Klassiker der Zukunft“ und „Schweizer Auto des Jahres“ sowie der „World Car Design Award“, der „iF gold product design award“ und die französische „Trophée de l’argus“.

Mobilität neu denken: Der ganzheitliche Ansatz der Marke BMW i.

Neben dem rein elektrischen Antrieb tragen auch eine konsequent auf Nachhaltigkeit ausgerichtete Materialauswahl und eine ressourcenschonende Produktion zur hervorragenden Ökobilanz des BMW i3 bei. Als erstes Modell der BMW Group erhielt er schon zur Markteinführung ein von unabhängigen Prüfern ausgestelltes ISO-Zertifikat, mit dem seine über den gesamten Lebenszyklus hinweg optimierte Umweltbilanz bestätigt wurde.

Für seine Außenhaut aus thermoplastischen Kunststoffen werden zum Teil wiederverwertete Rohstoffe genutzt. Der im Innenraum verwendete Kunststoff besteht zu 25 Prozent aus Recycling-Material. Die für die Sitzoberflächen eingesetzten Textilien sind vollständig aus Recycling-Fasern gefertigt. Die Türverkleidungen des BMW i3 bestehen aus Kenaf-Fasern. Eukalyptus-Holz aus zertifiziertem Anbau in Europa dient als Rohstoff für Teile der Instrumententafel.

Zum ganzheitlichen Konzept für Nachhaltigkeit gehört auch die umfassende Nutzung von erneuerbarer Energie in der Produktion des BMW i3. Vier Windkraftanlagen auf dem Gelände des BMW Group Werks Leipzig liefern den für seine Fertigung benötigten Strom. Sie machten den sächsischen Standort schon frühzeitig zum Vorreiter für die bilanziell CO2-neutrale Fahrzeugproduktion, die seit dem vorigen Jahr in allen BMW Group Werken rund um die Welt Standard ist.

Darüber hinaus hat die Marke BMW i auf vielfältige Weise und weit über die Entwicklung von elektrisch angetriebenen Fahrzeugen hinaus Impulse für nachhaltige Fahrfreude und eine umfassende Transformation zu einer CO2-neutralen Mobilität gesetzt. Zu diesen Aktivitäten gehört der urbane Carsharing-Dienst DriveNow (heute SHARE NOW), der für viele Nutzer eine ideale Möglichkeit bietet, erstmals mit Elektromobilität in Berührung zu kommen, ebenso wie die heute als BMW Charging und MINI Charging bekannten Angebote für komfortables Laden zu Hause und für einen einfachen Zugang zu öffentlichen Einspeisestationen sowie die Beteiligung der BMW Group am europäischen Schnelllade-Netzwerk Ionity.

Perfekter Einstieg in die Welt der E-Mobilität – und zuverlässiger Dauerläufer.

Für viele Kunden wurde der BMW i3 bereits frühzeitig zu einem ständigen Begleiter für urbane Mobilität, für das tägliche Pendeln und oft auch weit darüber hinaus. Die Vielfahrer unter den „Early Adoptern“ loben vor allem die geringen Energie- und Wartungskosten, aber auch die Zuverlässigkeit des Fahrzeugs und die Zyklenfestigkeit seiner Hochvoltbatterie. Sie berichten von Bremsbelägen, die auch nach mehr als 250.000 Kilometern noch kein einziges Mal gewechselt werden mussten, weil beim Fahren mit dem BMW i3 ein Großteil der Verzögerungsleistung mittels Rekuperation erfolgt, und von der beeindruckenden Langzeit-Qualität der Hochvoltbatterie, die auch nach ähnlich hohen Laufzeiten zu einer nur unwesentlich reduzierten Reichweite führt. Die BMW Group nahm diese positiven Erfahrungen zum Anlass, die mit der achtjährigen Gewährleistungsfrist für die Batterie verbundene Maximal-Laufleistung zu Beginn des Jahres 2020 von bis dato 100.000 auf 160.000 Kilometer zu erhöhen.

Die Hochvoltbatterie des BMW i3 wurde seit der Markteinführung kontinuierlich weiterentwickelt und ihre Speicherkapazität dadurch bei unverändertem Bauraum verdoppelt. Mit einer Zellkapazität von 120 Amperestunden (Ah) und einem Brutto-Energiegehalt von 42,2 Kilowattstunden (kWh) ermöglicht sie mittlerweile Reichweiten von bis zu 307 Kilometern (BMW i3) gemäß WLTP.

Inzwischen überzeugen die von der BMW Group entwickelten und produzierten Hochvoltbatterien auch auf anderen Einsatzfeldern. Beispiele dafür sind die von der Deutschen Post genutzten Transporter vom Typ Streetscooter und die City-Busse des türkischen Herstellers Karsan ebenso wie Motorboote mit elektrischen Antrieben der Marke Torqeedo, denen sie ebenfalls als Energiequelle dienen. Darüber hinaus werden BMW i Hochvoltbatterien als stationäre Energiespeicher von regenerativ erzeugtem Strom aus Wind- oder Solaranlagen genutzt. Auch das BMW Group Werk Leipzig verfügt über eine derartige Speicherfarm. Sie besteht aus 700 miteinander vernetzten BMW i3 Hochvoltbatterien, in denen der von den vier Windkraftanlagen auf dem Werksgelände erzeugte Strom gespeichert werden kann.

Lokal emissionsfrei, elegant und exklusiv: Der BMW i3s in der Edition HomeRun.

Auf der Zielgeraden seiner Produktionslaufzeit stellt der BMW i3 noch einmal die zuvor bereits mehrfach in Form von limitierten Sondermodellen unter Beweis gestellte elegante und extravagante Seite seines Charakters zur Schau. Als BMW i3s in der Edition HomeRun erhielt er erstmals eine Frozen-Lackierung von BMW Individual. Diese Premiere ist mit einem Maximum an Exklusivität verbunden: Nur zehn Einheiten des BMW i3s in der Edition HomeRun wurden produziert.

Exklusiv für die Edition HomeRun des BMW i3s wurden zwei neue BMW Individual Lackierungen in das Programm aufgenommen: Frozen Dark Grey und Frozen Red II. Darüber hinaus umfasst die Edition HomeRun 20 Zoll große Leichtmetallräder im Doppelspeichendesign, ein elektrisch betriebenes Glasdach, eine Sonnenschutzverglasung und Adaptive LED-Scheinwerfer. Zum Ausstattungsumfang der Sondermodelle gehört außerdem das besonders hochwertige Interieurdesign Suite, das unter anderem die Lederausstattung Vernasca Dark Truffle, eine belederte Instrumententafel, ein Lederlenkrad mit galvanisierten Akzenten, einen Dachhimmel in Carumgrau sowie die Ambiente-Beleuchtung und das Begrüßungslicht beinhaltet. Hinzu kommen die Optionen Sitzheizung, Komfortzugang, Alarmanlage, Real Time Traffic Information, Concierge Service, Park Distance Control und Rückfahrkamera. Darüber hinaus sind das Komfortpaket und der Driving Assistant Plus, das Navigationssystem Professional, die Telefonie mit Wireless Charging, das HiFi Lautsprechersystem Harman Kardon und das Online Entertainment mit Musikflatrate an Bord.

Die Produktion der zehn Sondermodelle war nicht nur für die daran beteiligten Mitarbeiterinnen und Mitarbeiter im BMW Group Werk Leipzig ein finales Highlight. Die Kunden der Sondermodelle konnten die Fertigstellung der Fahrzeuge in der Montagehalle miterleben.